AMBIENTE

Responsabilità per l'ambiente

Il cambiamento climatico e gli eventi meteorologici estremi sono onnipresenti. La patata è un prodotto naturale e per questo noi, in qualità di produttori di specialità di patate surgelate, ci affidiamo a terreni fertili, acqua pulita e aria pura. Per garantire tutto questo alle generazioni future, è ovvio che siamo impegnati in misure sostenibili per la tutela dell'ambiente e del clima; per questo motivo, dal 2013 calcoliamo le nostre emissioni di CO₂ e analizziamo dove sono i nostri fattori di emissione e come possiamo ridurre le emissioni. Questo costituisce la base delle misure che abbiamo già adottato e che stiamo pianificando.

COSA ABBIAMO GIÀ REALIZZATO

Riduzione dell'anidride carbonica, risparmi e investimenti

Grazie a numerose misure, negli ultimi 20 anni abbiamo raggiunto una riduzione di oltre 40.000 tonnellate di CO₂. Attraverso investimenti continui nella gestione ambientale abbiamo creato le basi per ulteriori risparmi nel nostro percorso verso una protezione attiva del clima.

Inoltre siamo riusciti a risparmiare grandi quantità di energia – circa 200 milioni di kWh negli ultimi 20 anni. Di conseguenza è diminuito anche il consumo energetico per chilogrammo di patate crude. Oggi abbiamo bisogno di circa il 41% in meno di energia per lavorare 1 kg di patate crude. Un minor consumo energetico significa anche minori emissioni di CO₂.

Riduzione ed evitamento della CO2

Da molti anni utilizziamo le risorse in modo responsabile – e continueremo a seguire con coerenza questo percorso. Il nostro obiettivo è ridurre le emissioni di CO₂ lungo l’intera catena del valore. L’attenzione è rivolta in particolare alle emissioni del nostro stabilimento di Frastanz e a quelle derivanti dall’energia acquistata. Con la nostra iniziativa climatica, nel 2015 ci siamo posti l’obiettivo di ridurre le nostre emissioni di CO₂ del 25% entro la fine del 2025.

Non solo abbiamo raggiunto questo obiettivo, ma lo abbiamo persino leggermente superato. Nei settori che possiamo influenzare direttamente – le emissioni dirette del nostro stabilimento (Scope 1) e le emissioni indirette derivanti dall’energia elettrica acquistata (Scope 2) – siamo riusciti a ridurre le nostre emissioni di CO₂ del 26% per quantità di patate lavorate entro il 2025 rispetto al 2015. In termini concreti, ciò significa che ogni chilogrammo di patate lavorato nel 2025 ha generato il 26% in meno di emissioni di CO₂ rispetto al 2015.

FAQ

Domande frequenti

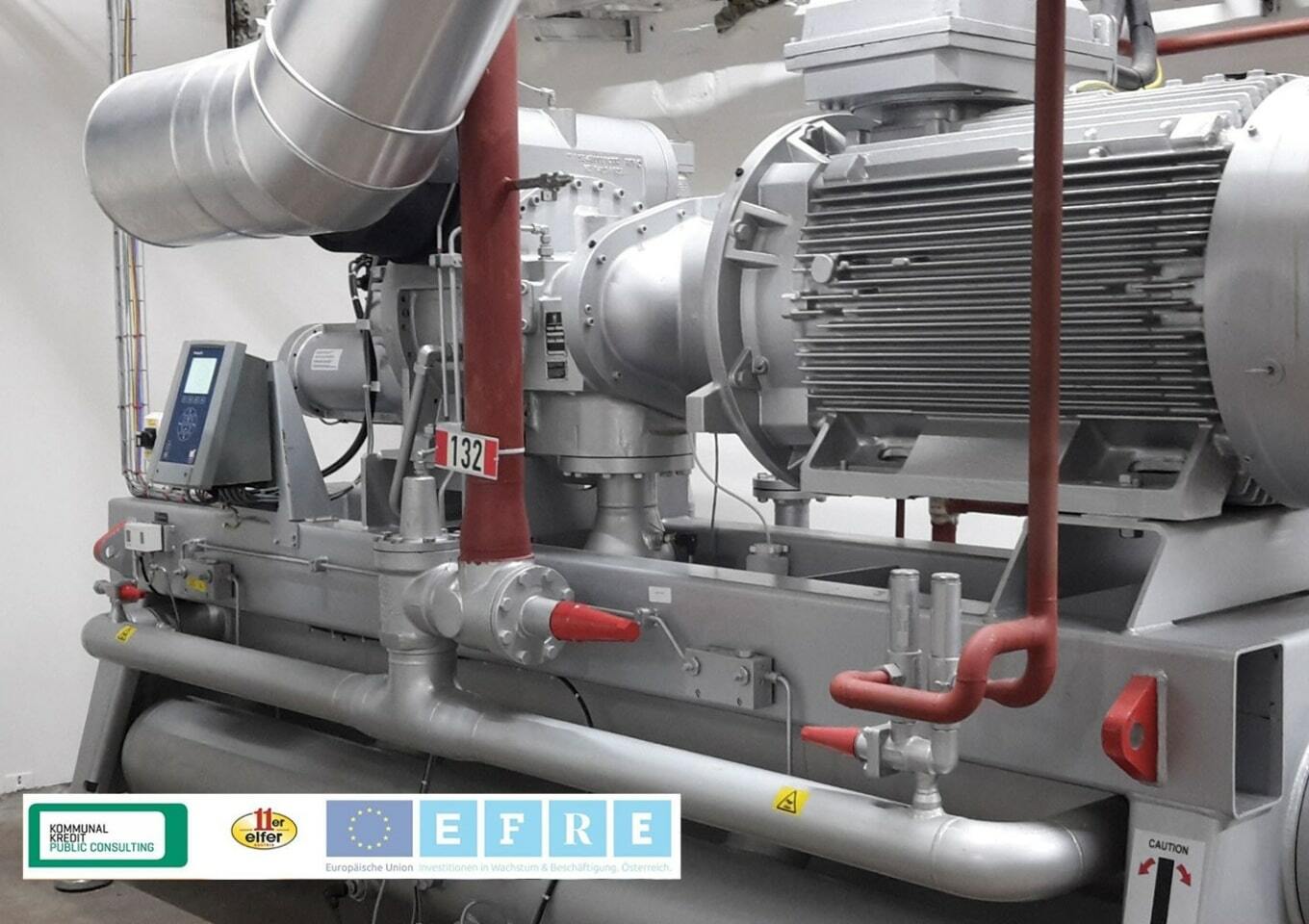

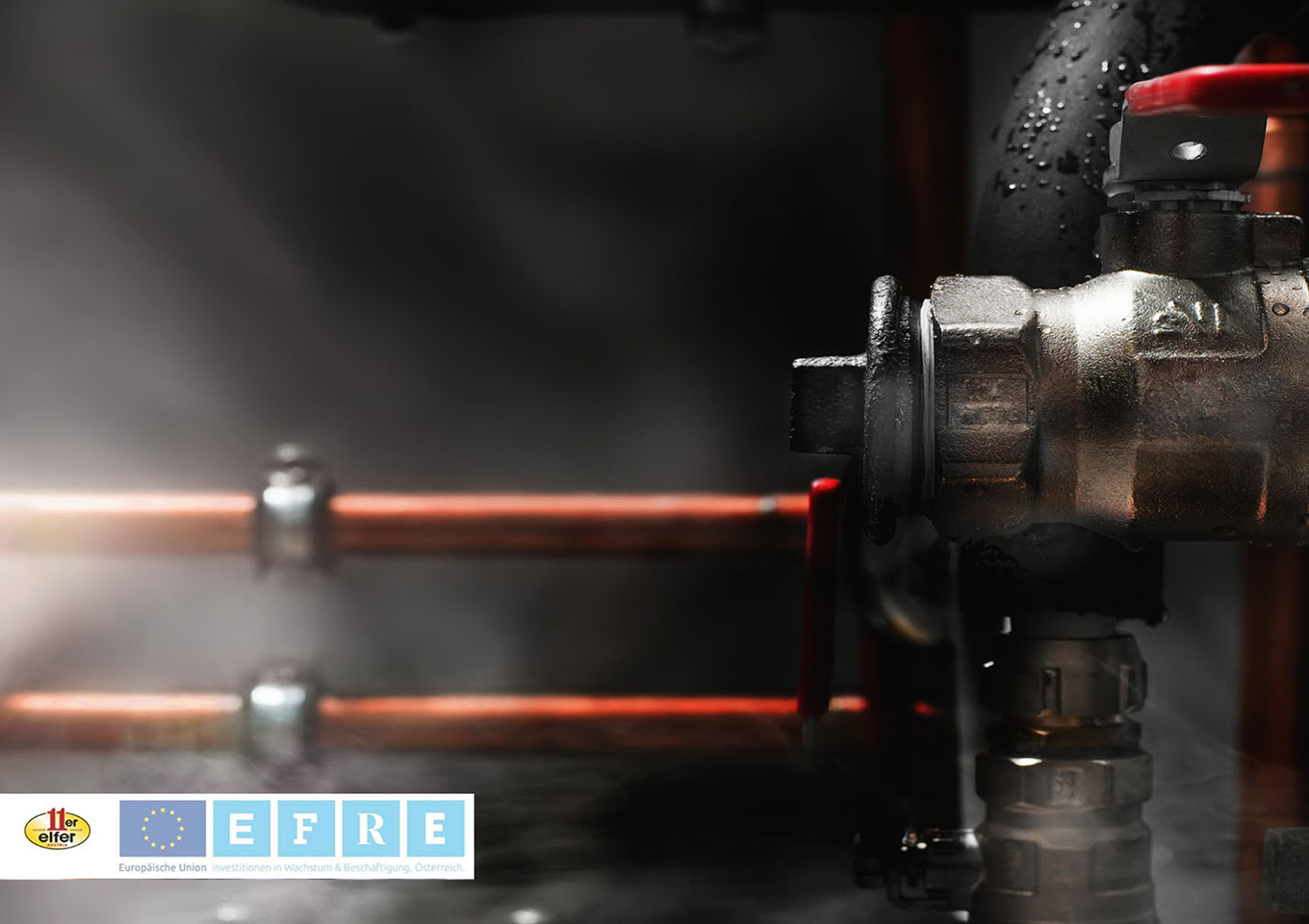

11er si affida all'elettricità proveniente da energie rinnovabili, utilizza il recupero del calore di scarto, produce biogas dai rifiuti organici e ottimizza costantemente l'efficienza energetica nella produzione.

11er si rifornisce di patate dall'Austria e dalla Germania meridionale. Vengono lavorate solo patate a polpa gialla provenienti da aree di coltivazione selezionate lungo i fiumi Danubio e Marzo e dalla Baviera meridionale.

L'imballaggio sostenibile è una parte importante della strategia ambientale di 11er. Ci affidiamo a imballaggi riciclabili e abbiamo già ridotto in modo significativo il consumo di risorse nel corso degli anni, riducendo gli spessori dei film.

I rifiuti organici della produzione vengono utilizzati nell'impianto di biogas dell'azienda e trasformati in biometano. In questo modo, i rifiuti vengono utilizzati in modo sensato e convertiti in energia rinnovabile.

11er utilizza energia elettrica proveniente da fonti rinnovabili, gestisce i propri impianti fotovoltaici e utilizza il biogas per il trasporto delle patate, tra le altre cose. Inoltre, il calore di scarto della produzione viene riutilizzato in modo efficiente.